Mélangeurs industriels

Pour mélanger un produit en poudre avec un autre ou avec un liquide, il existe de multiples façons de faire.

Nous pouvons avoir :

- Un mélange en continu (homogénéisation et mélange simple)

- Un mélange par BATCH, discontinu (mélange affiné et reproductible)

BOUBIELA MORET conçoit une large gamme de mélangeurs répondant à ces cas de figure :

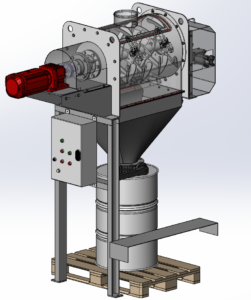

LE MELANGEUR CONTINUS

Mélange en continu par 2 rotors à pales spéciales, inter-pénétrantes.

Les pales peuvent être réglables en inclinaison pour gérer l’intensité de brassage, et de formes adaptées au produit.

LE MELANGEUR DISCONTINUS

Un mélange discontinu réussi se défini surtout par son homogénéité, sa dispersion et sa reproductibilité.

Il faudra donc adapter une solution de mélange en fonction des temps de cycle, des produits à harmoniser et de l’intimité du résultat. Le tout avec des critères d’ajustement simples pour améliorer ou adapter les fabrications ou recettes.

Après une analyse poussée en recherches et études nous avons développé 3 technologies très complémentaires et donc appropriées à la quasi-majorité des demandes de mélange, pour l’industrie, la chimie et bien entendu l’agro-alimentaire.

Les technologies proposées sont :

- Par mélangeur rapide à pales, horizontal

- Par mélangeur lent à rubans concentriques, horizontal

- Par mélangeur à cuve conique rotative.

Suivant le type de mélange à réaliser, les produits ou encore les process, chacune de ces techniques peut avoir son avantage. Ne pas être limité à un seul type de mélangeur va nous permettre ainsi de proposer la meilleure solution.

Pour mieux comprendre, voici donc présentées ici ces techniques de mélange discontinu, ou encore appelé ‘par batch’ :

LE MELANGEUR RAPIDE HORIZONTAL

- Particulièrement adapté à des cycles rapides sur des produits non fragiles.

- Temps de mélange généralement inférieur à 3 minutes

- Gamme allant de 150 litres à 8000 litres.

- Mélange par action combinée de la vitesse élevée et des pales (démontables et adaptables à chaque produit). Ces pales ont une forme plate ou de soc.

- La création ainsi faite d’un flux multidirectionnel crée un effet tourbillonnaire depuis l’extérieur vers l’intérieur.

- La cuve parfaitement cylindrique permet un jeu ultra réduit évitant tout colmatage,

- La vidange est réalisée par une vanne intégrale basculante, évitant toute rétention.

- Construction acier doux, avec aciers anti-abrasion, ou encore en milieu alimentaire

- Disponible en zone ATEX 22 ou 21

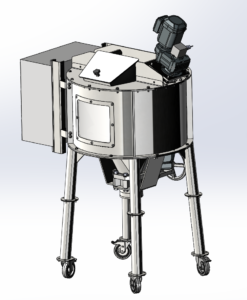

LE MELANGEUR A CUVE CONIQUE ROTATIVE

- Mélange par action combinée de la rotation de la cuve (mouvement horizontal) et de vis d’Archimède (mouvement vertical via 1 à 3 vis suivant la taille du mélangeur) et écoulement gravitaire.

- Gamme allant de 100 litres à 4000 litres.

- Particulièrement adapté à une qualité optimale de mélange sur des produits fragiles ou non.

- Particulièrement adapté au mélange de produits à granulométrie et densité diverses

- Indiqué pour mélange d’adjuvants, colorants ou pâtes additives

- Idéal pour produits abrasifs au vu des faibles vitesses

- Mélange lent, idéal pour produits abrasifs et sans échauffement,

- Peu énergivore

- Facile à nettoyer

- Temps de mélange pouvant être très court

- Construction acier doux, avec aciers anti-abrasion, ou encore en milieu alimentaire

- Disponible en zone ATEX 22 ou 21

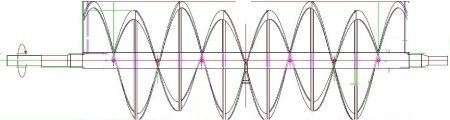

LE MELANGEUR A RUBANS CONCENTRIQUES

Mélange par brassage de produit en flux inverses

Le rotor comprend un diamètre extérieur véhiculant le produit dans un sens, et un diamètre intérieur dans le sens inverse

diamètre intérieur dans le sens inverse

Cela permet de brasser le produit pour un mélange délicat et homogène

Ce mélangeur à ruban concentrique est idéale pour les cuves d’attente (évite le ‘démélange’) et systèmes d’empatage.

Le mélange peut s’assortir de multiples options comme l’humidification, l’émottage, le pesage … et peut également être associé à un échange thermique (refroidissement, maintien température ou réchauffage) via une double enveloppe et une circulation de fluide thermique.

Bien entendu cette démarche ne serait rien sans pouvoir valider le process par des tests, aussi 2 stations d’essais ont été fabriquées, permettant de valider le process en toute sécurité !

Alors n’hésitez plus à nous consulter pour tous vos projets de mélange !